NEWSLETTER

Sign up for GMORS latest news.

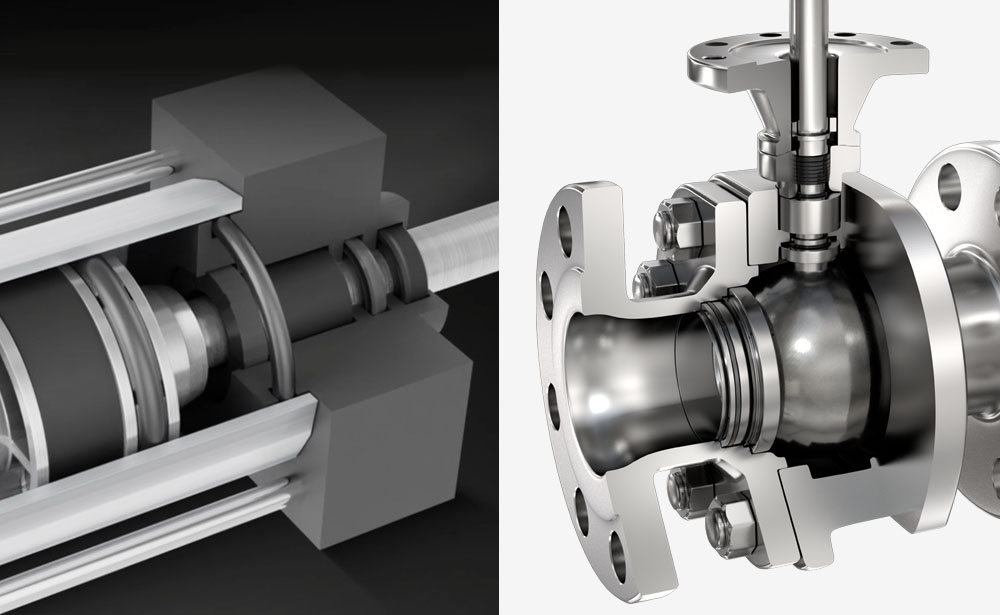

Los O-Rings son componentes de sellado indispensables para aplicaciones industriales y cotidianas, como maquinaria, sistemas de tuberías, automóviles y dispositivos electrónicos. Su función principal es prevenir fugas de fluidos o gases, asegurando el funcionamiento estable del equipo. Pero para elegir el O-Ring adecuado, es importante considerar varios factores, como el material, el tamaño, el ambiente de trabajo y las condiciones de presión. La selección equivocada puede acortar la vida útil del equipo, provocar interrupciones en la producción y aumentar los costos. Este artículo te da 9 consejos profesionales para elegir el O-Ring adecuado, mejorar el sellado y evitar fallos.

1.1 Diferencias entre sellado estático y dinámico

Es fundamental distinguir el tipo de aplicación del O-Ring:

1.2 Determinar las condiciones de trabajo

Considere las siguientes condiciones de trabajo:

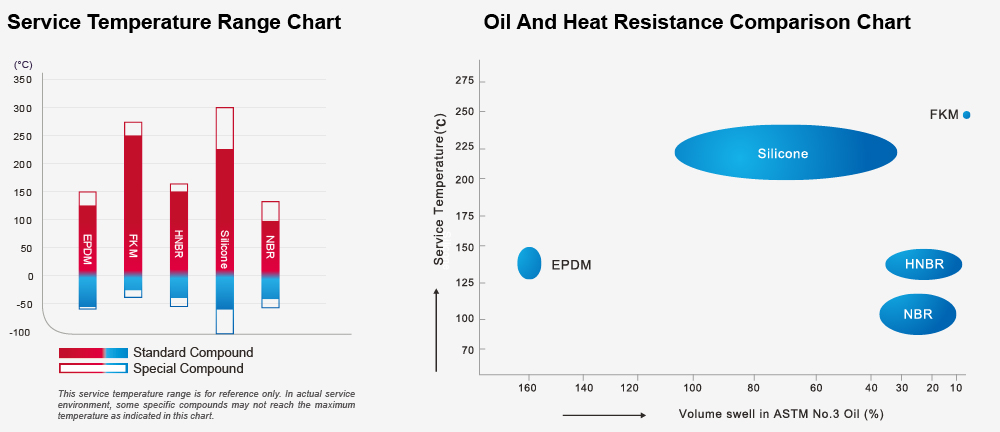

2.1 Análisis de materiales comunes

Diferentes materiales son adecuados para distintos entornos de trabajo:

2.2 Recomendaciones de uso de materiales

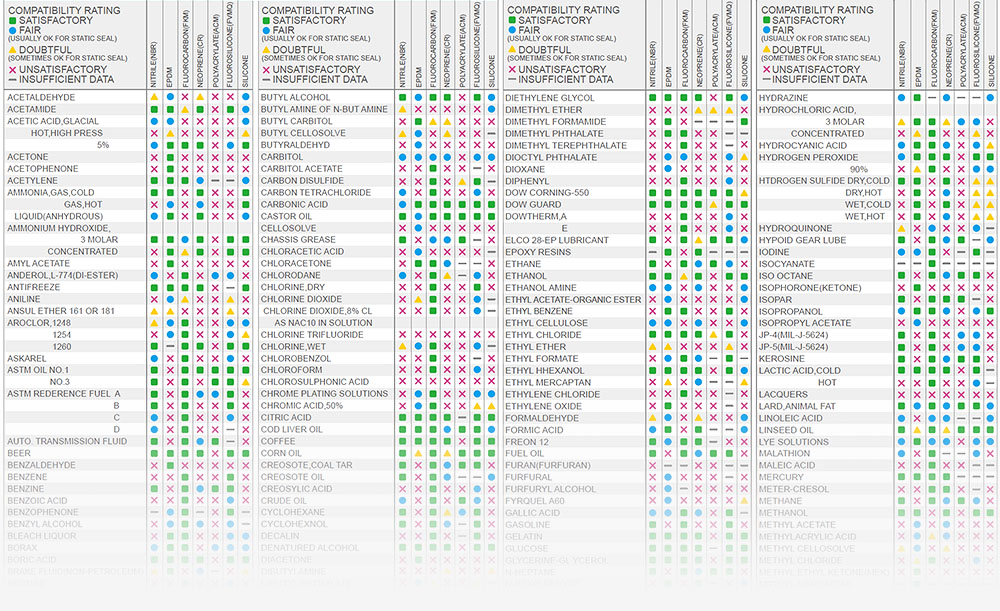

2.3 Evitar materiales incompatibles

El uso de materiales incompatibles puede resultar en:

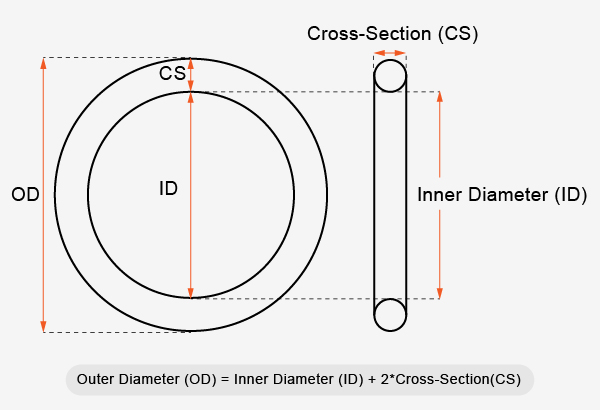

3.1 Métodos de medición

Mida con precisión tres dimensiones clave del O-Ring:

3.2 Compatibilidad de tamaño y ranura

El tamaño del O-Ring debe coincidir con las dimensiones de la ranura, con una relación de compresión recomendada del 10%-30% para mantener un rendimiento adecuado de sellado.

3.3 Importancia de las tolerancias

El control de tolerancias es crítico:

4.1 Entornos de alta temperatura

Para temperaturas altas de hasta 200°C, se recomienda FKM o Silicona para un rendimiento confiable.

4.2 Entornos de baja temperatura

NBR o Silicona funcionan bien en bajas temperaturas, soportando condiciones de hasta -50°C. Para temperaturas aún más bajas, póngase en contacto con nuestro equipo para soluciones personalizadas.

4.3 Efectos de las fluctuaciones de temperatura

Los cambios frecuentes de temperatura pueden acelerar el endurecimiento y la formación de grietas, lo que lleva a fallas en el sellado.

5.1 Requisitos de presión para sellado estático

El sellado estático requiere O-Rings con alta resistencia a la deformación por compresión para mantener su efectividad a largo plazo.

5.2 Requisitos de presión para sellado dinámico

Para aplicaciones dinámicas, se necesitan materiales con baja fricción y alta resistencia al desgaste para prolongar la vida útil.

5.3 Recomendaciones para entornos de alta presión

Utilice HNBR o FKM en escenarios de alta presión para garantizar que el O-Ring resista la deformación y la ruptura.

6.1 Efectos de la corrosión química

Para aplicaciones que involucren ácidos fuertes, álcalis o solventes orgánicos, se debe usar PTFE o FKM para prevenir la corrosión.

6.2 Requisitos especiales para las industrias alimentaria y médica

Los materiales de silicona o EPDM que cumplen con la FDA son esenciales para garantizar la seguridad y la higiene en aplicaciones alimentarias y médicas.

6.3 Evitar reacciones químicas

Los materiales incompatibles pueden causar reacciones químicas, como hinchazón, grietas o fallas, comprometiendo el sellado.

7.1 Resistencia al desgaste en aplicaciones dinámicas

Para movimientos de alta velocidad o de vaivén, elija materiales con excelente resistencia al desgaste para mejorar la durabilidad.

7.2 Impacto del coeficiente de fricción

El uso de fórmulas de lubricación interna reduce efectivamente la fricción, extendiendo la vida útil del O-Ring.

7.3 Inspección periódica del desgaste

Inspeccione los O-Rings periódicamente para detectar desgaste y reemplácelos de inmediato para prevenir fugas.

8.1 Prevención de daños durante la instalación

Utilice herramientas adecuadas para evitar cortes o desgarros del O-Ring durante la instalación.

8.2 Importancia de la lubricación

La aplicación de lubricantes durante la instalación reduce la fricción y minimiza el riesgo de daños.

8.3 Garantizar una instalación correcta

Verifique que el O-Ring esté completamente asentado en la ranura sin deformaciones ni torsiones.

9.1 Inspección y reemplazo regular

Revise regularmente el O-Ring en busca de envejecimiento o desgaste y reemplácelo según la frecuencia de uso.

9.2 Entorno de almacenamiento

Almacene los O-Rings en un lugar fresco y seco, lejos de la luz solar directa, altas temperaturas y humedad, para prevenir la degradación del material.

9.3 Solución de problemas a tiempo

Reemplace de inmediato los O-Rings dañados o con fugas y asegúrese de una instalación correcta.

Seleccionar el O-Ring adecuado es fundamental para lograr un sellado efectivo. Esto requiere considerar cuidadosamente factores como el material, tamaño, temperatura, presión y entorno químico. Siguiendo estos 9 consejos profesionales, puedes elegir el O-Ring ideal, mejorar el rendimiento del sellado y prolongar la vida útil del equipo. Ya sea para aplicaciones estáticas o dinámicas, una selección adecuada y un mantenimiento regular reducen significativamente el riesgo de fallas en el sellado y garantizan un funcionamiento estable del equipo.

GMORS, como fabricante profesional de sellos de caucho, aporta años de experiencia y productos de alta calidad para ofrecer soluciones personalizadas de O-Rings para diversas aplicaciones. Podemos cumplir con tus requisitos específicos en cuanto a temperatura, presión y resistencia química. Deja que GMORS sea tu socio de confianza para mejorar la eficiencia del equipo y minimizar los riesgos operativos.

Sign up for GMORS latest news.

Copyright ©GE MAO RUBBER INDUSTRIAL CO., LTD. All rights reservedTerms and Conditions|Privacy policy